三重県産ヒノキを使った木質トレイの開発

三重県林業研究所 中 山 伸 吾

◆はじめに

三重県では、利用されていない木質資源の有効活用を推進するため、林内に放置されている切株などを使った、三重県産ヒノキを用いた木質トレイの実用化開発に取り組んでいます。

木質トレイは、焼却しても大気中の二酸化炭素量を増加させないカーボンニュートラルな製品であり、現在、大量に使われている発泡スチロール製トレイの一部にこれを置き換えることができれば、地球温暖化防止に貢献できると期待されています。

これまでにも、他県で主にスギを使った木質トレイがいくつか開発されており、薄い板を何層かに貼り合わせたものや、一枚の板を使うものなど、その作り方や形状には様々なものが存在しています。

今回、三重県での取り組みは、素材生産量が全国第4位であるヒノキを用い、天然物であることを強調するために、接着剤を使用しない一枚板での製造に取り組みました。

また、製造方法についても三重県が独自に開発を行うとともに、つくば市にある独立行政法人森林総合研究所と共同研究を行い、森林総合研究所が開発した木製トレイ製造装置を用いて行いました。

三重県型木質トレイ

◆製造方法

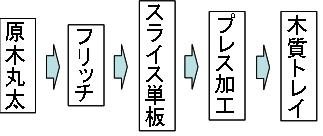

使用した材料は、丸太の造材時に残される根元の部分で、そこから幅20 cmほどのフリッチと呼ばれるブロックをつくります。根元の部分は節が少なく、トレイの材料として適しているのですが、立木一本につき一個しかとれず、大径のものが必要であり、主伐木からしか採れないことから、数多く集めることが困難です。

切り出したフリッチは蒸して軟らかくしたあと、スライサーを使って、厚さ1.0~1.5 mmの薄い単板にスライスします。このとき、裏割れや節の有無などが、この後に続くプレス成形にも影響を与えるため、できるだけ品質の良い単板を作ることが重要です。

トレイの型に合うように切り抜いた単板を金型にセットし、160~200℃の熱をかけながらプレスすると木質トレイの形となります。この成型を行う工程では、トレイの形状によって単板の厚さや水分量、プレスする温度や時間をうまく調整しないと、立ち上がりの隅の部分がプレスしたときに割れてしまいます。水分量の調整には、三重県では単板に水を多量に含ませ、プレス前に熱で水をとばす方法を用いました。また、森林総合研究所では、蒸気を使い乾いた単板に水分を含ませる方法がとられています。

仕上げに耳すりを行い、縁をきれいに整えると木質トレイが完成します。

木質トレイ製造の流れ

◆木質トレイの良い点・悪い点

木質トレイは何も加工していない木材を使用しているため、発泡スチロールのトレイにはない質感や香りがあり、高級感があります。また、天然素材のため、廃棄の際に焼却したり、土に埋めたりしても問題にはならないなど、環境面において良いとされます。また、容器包装リサイクル法の対象とならないことから、回収コストがかからないなどのメリットもあります。

しかし、魚や肉など食品を直接のせると、ヒノキのにおいが移る場合があったり、お湯に長く浸けておくと変形したりするなどの問題点があります。また、製造コストも発泡スチロールのトレイと比べると高くなってしまいます。

このような点について、一般消費者の方がどのように思われるかを知るため、三重県内のスーパーマーケットに協力していただき、試作した木質トレイに松阪肉をのせて販売していただくとともに、店頭でアンケート調査を行いました。

ただし、事前の調査で牛肉や刺身を直接のせたとき、ヒノキの香り成分が食品に移ることを確認していたため、今回は松阪肉をラップで包んだ後、木質トレイにのせてもらうこととなりました。

試作トレイによる松阪肉の店頭販売の様子

◆木質トレイに関するアンケート結果

アンケートの方法は、食肉売り場において、何ものせていない木質トレイを直接手にとってもらい、見た目や香り、心的イメージ、コストなどについて評価してもらいました(回答者数201名)。

その結果、見た目については非常に好評で、高級感があるという評価でした。また、木材でできているということから、環境に優しそうといったイメージを持たれた方も多くみえました。しかし、肉をのせて包装した場合、木目柄のついた発泡スチロールトレイの商品と並べて陳列すると、その印象が薄れてしまうといった意見などもいただき、見せ方にも工夫が必要であることがわかりました。

ヒノキの香りについては、トレイそのものについては好意的な評価が多く、不快と感じた方はほとんど見えませんでした。しかし、食品をのせた状態での評価を今回行えなかったため、食品トレイとして利用するには、実際に使用される条件でのモニタリングなどを行う必要があります。

製造コストについては、生産規模などによりますが、発泡スチロールトレイと比較して、現状では数倍から十数倍になるものと予想されます。このコスト増分の負担方法についての問いには、5割以上の方が環境活動に賛同する企業等が負担するのが良いという回答が最も多く、残りの回答では個人が負担、税金で負担、コスト増なら発泡スチロールトレイも仕方ないがほぼ同数でした。

将来的に事業化がなされ、量産化が進んだとしても、商品価格の中に占める容器のコストには上限があることから、高級品や土産物など、容器の価格を転嫁し易い商品への利用から始めていく事になると思われます。そのときに、安定した需要と供給の体制を整えることが、他の商品への展開や低コスト化へのきっかけにつながると考えます。

◆今後の展開などについて

木材という天然素材を使っているため、ひとつひとつの形状や重さや性質が微妙に異なり、木質トレイは発泡スチロールのように全く同じ物を大量に作ることはできません。過去に経木などの包装が、耐水性や価格面などが優先され、発泡スチロールのトレイに置き換わってきた経緯をふまえる必要がありますが、あえて発泡スチロールから再び木材に戻すわけですから、地球温暖化防止など環境問題で木材が注目されているという現在のニーズをふまえたうえで、発泡スチロールトレイとの違いを、良い面も悪い面も含めて周知していくことが重要だと考えています。また、食品トレイにこだわらず、他の利用法やこうした技術を利用できる新たな分野を探していく必要があります。

木質トレイの製造方法もほぼ確立したことから、事業化に向けた取り組みを進めていくために、2011年3月に県内の木質トレイに興味を持たれている企業や森林組合などを対象に、木質トレイの開発報告会を開催し、当研究所から開発の経緯や三重県が取り組んだ内容について、また事業化に取り組む際に受けられる補助や融資、販路開拓など様々な支援制度について、環境森林部、産業支援センター、農林水産支援センターからそれぞれ説明が行われました。